服务热线

18613981349

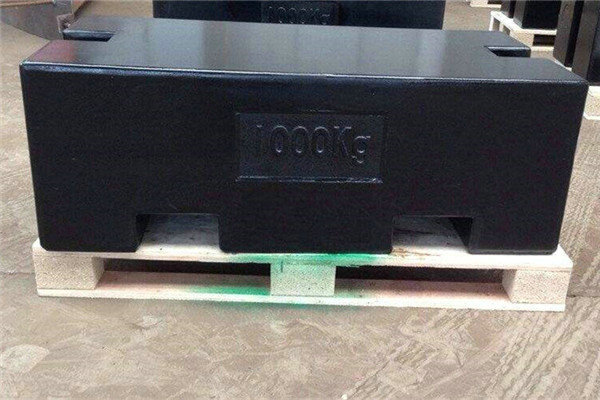

机架铸铁砝码的工艺优化方案 说明:

此类产品采用传统工艺方案(图2)时生产过程中,铸铁砝码出现主要得的主要问题.

(1).铸造造型时,合箱时位置容易偏差。

2.清理时,冒口切割难操做,冒口根清理工作繁重。

3.检查毛坯表面,铸铁砝码表面非常粗糙,经常出现凹坑、裂纹等缺陷。粗加工后探伤时,缺陷部位清除、焊补工作量较大。

4.直径为275,长度为2100mm的圆孔铸死,冷加持续钻孔及扩孔最少使用时间5O小时,冷加工每孔铁削近1吨,严重增加产品的生产周期。

(2)优化工艺采取的措施

1.优化的工艺方案改变造型方向,冒口放在大平面上,上箱除冒口外,没有活件,合箱容易操作,并且清理切割冒口及清理冒口根部容易操作。

2.优化的工艺方案使用专用的壁厚为4mm的无缝钢管,把尺寸为220×2100的超长圆孔铸出,既解决孔内粘砂问题,又使铸铁砝码壁厚平均,使铸铁砝码整体收缩平衡,减少冷加工的生产周期。

采用传统的工艺方案分析,上箱吊芯较多,芯骨焊牢固定操作困难,位置偏差后对正时不宜操作。根据我厂《铸钢件工艺编制规范》,230×2100的圆孔为临界铸出L,工艺设计时,此处容易粘砂,且不容易清理,孔内出现裂纹缺陷焊补不宜操作,并且悬臂芯不容易固定,所以圆孔铸死;由于考虑钢水补缩,在热节大的圆柱上必须冒口放在。不但减低铸铁砝码收得率,清理冒口根部弧形面修平操作难度也很大,所以清理冒口根部需要较多时间,增加铸铁砝码生产周期。

铸壁厚度不均,两圆柱之间饿大平面厚度为100mm,但距离过长,同时凝固时局部不能及时补缩,所以出现凹坑,传统浇注工艺方案型腔下表面内钢水夹杂与未清净浮砂较难上浮到分型面上或冒口内,并且内腔表面产生的气泡有一定水平距离移动才能逸出,逸出难度较大,所以在表面容易产生裂纹、气孔等缺陷。采用优化的工艺方案(图3)分析,铸钢件凝固时,型腔内的液态金属在下方铸壁处先凝固,在一定的自重压力作用下,冒口内液态金属向下方已凝固结壳的铸铁砝码内部压入金属液,补偿其内部金属液的液态收缩和凝固收缩所需的金属液量。

优化的工艺方案型芯都在侧面,下芯对齐操作容易,减少铸铁砝码尺寸偏差,也就间接减少冷加工及焊补工作量,加快生产速度。传统的工艺方案型腔下表面塞严芯缝及清除浮砂人工操作比较困难;优化的工艺方案由于铸铁砝码形成两个相对侧立面,塞严芯缝及清触浮砂人工操作相对容易。

优化的工艺方案,本身增大铸铁砝码压头,主要工作表面位于冒口下,利于铸铁砝码补缩,并且自身凝固收缩时补缩通道没有阻碍;自重压力作用下,冒口内液态金属向下方已凝固结壳的铸铁砝码内部压入金属液的能力增大,工艺要求在下下部及转角等较大热节处放置外冷铁,符合铸钢件顺序凝固原则,加速铸铁砝码下部凝固,保证铸铁砝码质量。传统的工艺方案型腔内液面上升时,由于铸铁砝码截面突然转变,致使液面上升速度快慢不一较难控制,只能理论计算平均的上升速度,型腔内钢水夹卷的气体夹杂及型壁表面产生的气体很难上浮进入冒口内。优化的工艺型腔内液面上升速度可以稳定、平缓上升。钢水内夹杂及未清净浮砂无阻碍的上浮到冒口内,内腔芯表面产生的气泡因密度较小而直接上浮逸出到分型面上或冒口中,减小缺陷产生的可能性。

采用优化工艺生产两件铸铁砝码,解决从前生产过程中操作困难及出现的缺陷,毛坯表面质量明显提高见(图4),并且大大缩短冷热加工的生产周期。实践证明优化后的工艺取得了成功。

以上是机架铸铁砝码的工艺优化方案的详细介绍,望采纳!

上一篇:深人开展5吨铸铁砝码峡陷分析工作

下一篇:铸铁砝码安全库存周期计算方式